Aktualności

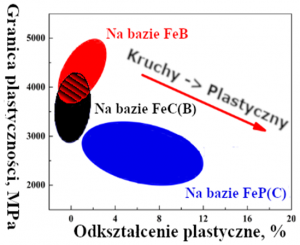

Szkła metaliczne na bazie żelaza są interesującym materiałem konstrukcyjnym ze względu na wysoką twardośc, wytrzymałość, odporność na zużycie ścierne i korozyjne. Pomimo doskonałych właściowści ich zastosowanie ograniczone jest do drobnych elementów o prostej geometrii ze względu na wymagane do zeszklenia wysokie szybkości chłodzenia [1]. Obecnie podejmowane są próby obejścia tego ograniczenia poprzez zastosowanie technik generatywnych [2,3]. Przykładowo wielkość plamki lasera w przypadku selektywnego przetapiania laserowego (SLM) wynosi 100 µm, co pozwala na osiągnięcie prędkości chłodzenia na poziomie 104 –106 K/s [4,5]. Są to prędkości znacznie powyżej tych koniecznych do zeszklenia. Tym samym możliwe jest uzyskanie struktur o strukturze amorficznej [6]. Otrzymywane elementy nie są jednak wolne od wad. Problemem pozostaje m.in. niejednorodność struktury, pęknięcia czy porowatość. Dlatego przed przemysłowym wdrożeniem konieczne jest przeprowadzenie dalszych badań. Jeden z obszarów badawczych stanowią materiały wejściowe. Szkła metaliczne na bazie żelaza wytworzone do tej pory składają z metali i metaloidów, gdzie udział metalu/metali wynosi do 80% a metaloidu/metaloidów około 20% [7]. Jednym z możliwych podziałów szkieł metalicznych na bazie żelaza jest podział pod względem wykorzystywanego metaloidu. Szkła metaliczne na bazie FeP(C) mają niższą granicę plastyczności i wyższą plastyczność, natomiast szkła na bazie FeB i FeC(B) mają wyższą granicę plastyczności i niższą plastyczność (rys.1). Fosfor ma bardziej metaliczny charakter w porównaniu do węgla i boru. Zwiększona metaliczność osłabia wiązanie metal – metaloid, obniżając tym samym moduł sprężystości ścinania i zwiększając współczynnik Poissona [8].

Rys. 1 Granica plastyczności i odkształcenie plastyczne dla wybranych grup masywnych szkieł metalicznych na bazie żelaza w temperaturze pokojowej [8]

Rys. 1 Granica plastyczności i odkształcenie plastyczne dla wybranych grup masywnych szkieł metalicznych na bazie żelaza w temperaturze pokojowej [8]

Proszki ze stopów żelaza na bazie szkieł metalicznych są trudno dostępne komercyjnie. Wprawdzie firmy takie jak Liquidmetal Technologies czy LSN Diffusion oferują wybrane stopy, jednakże wybór jest ograniczony oraz wymagane jest zamówienie dużych ilości. Z tego powodu zdecydowano się na samodzielne wytworzenie proszków w celu przetestowania właściwości opisanych powyżej trzech grupy pod kątem możliwości zastosowania w technologiach generatywnych. Do testów wybrano następujące stopy:

- (Fe9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20

- Fe48Mo14Cr15Y2C15B6

- Fe04Co13.45Nb5.5B25

Stopy te różnią się skłonnością do zeszklenia i plastycznością. Wybrane stopy zostały wytworzone za pomocą procesu atomizacji gazowej i przesiane na frakcje, odpowiednie dla wybranych procesów technologicznych.

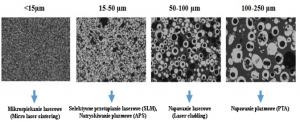

Rys. 2 Frakcje proszku (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 wraz z przewidzianymi procesami wytwórczymi

Wytworzone proszki charakteryzowały się porowatością wewnętrzną, której udział zwiększał się wraz ze wzrostem wielkości ziarna proszku (rys. 2,3). W przypadku ziaren o wielkości z zakresu 100 – 250 µm występowało nawet kilka porów na jedną cząsteczkę proszku. Porowatość ta wynika m.in. z wąskiego zakresu temperatur krystalizacji tych stopów i jest obecna również w komercyjnie dostępnych proszkach. Jeśli porównać morfologię wytworzonych proszków (rys. 3), można zauważyć, że proszki (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 i Fe56.04Co13.45Nb5.5B25 charakteryzuje się sferycznym kształtem i tym samym będą łatwiejsze w procesie podawanie, podczas gdy Fe48Mo14Cr15Y2C15B6 ma bardziej nierównomierny kształt.

Rys. 3. Przekrój wytworzonych proszków (15-50 µm) a) Fe48Mo14Cr15Y2C15B6, b) (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 c) Fe56.04Co13.45Nb5.5B25

Skład chemiczny wytwarzanych proszków (tabela 1) jest stały dla wszystkich frakcji i zgodny z docelowym składem chemicznym. Zawartość takich pierwiastków jak węgiel i bor nie była sprawdzana (Przed pomiarem zgłady były napylane węglem w celu zapewnienia przewodności elektrycznej, bor natomiast jest pierwiastkiem lekkim i nie można go dokładnie zmierzyć za pomocą EDX)

Tab. 1 Skład chemiczny wytworzonych proszków

| Stop | Wielkość

frakcji [µm]

|

Fe

[At.%] |

Cr

[At.%] |

Mo

[At.%] |

Y

[At.%] |

Co

[At.%] |

Nb

[At.%] |

P

[At.%] |

Si

[At.%] |

| Fe48Mo14Cr15Y2C15B6

|

<15 | 58.6 | 19.1 | 20.1 | 2.2 | – | – | – | – |

| 58.6 | 19.0 | 20.1 | 2.3 | – | – | – | – | ||

| 58.7 | 19.0 | 20.0 | 2.3 | – | – | – | – | ||

| 58.5 | 19.0 | 20.1 | 2.2 | – | – | – | – | ||

| (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20

|

<15 | 71.2 | – | 5.7 | – | 7.9 | – | 11.4 | 3.8 |

| 71.5 | – | 5.6 | – | 7.9 | – | 11.3 | 3.7 | ||

| 72.0 | – | 5.4 | – | 8.0 | – | 10.9 | 3.7 | ||

| 72.0 | – | 5.3 | – | 8.1 | – | 10.8 | 3.8 | ||

| Fe56.04Co13.45Nb5.5B25 | <15 | 75.1 | – | – | – | 17.7 | 7.2 | – | – |

| 74.2 | – | – | – | 19.6 | 6.2 | – | – | ||

| 74.8 | – | – | – | 17.8 | 7.4 | – | – | ||

| 75.8 | – | – | – | 17.9 | 6.3 | – | – |

Proszki były również analizowane za pomocą XRD w celu sprawdzenia zawartości fazy amorficznej (rys. 4) . Proszek Fe48Mo14Cr15Y2C15B6 był prawie całkowicie amorficzny, niezależny od wielkości fakcji. W przypadku proszków (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 i Fe56.04Co13.45Nb5.5B25 powstały piki krystalizacji, których udział zwiększał się wraz ze wzrostem wielkości proszku. Tym zakłada się, że możliwe będzie dla wszystkich proszków uzyskanie znacznej zawartości fazy amorficznej w wyniku zastosowania technik generatywnych lub też struktur nanokrystalicznych.

Rys 4. Dyfraktogramy z proszków a) Fe48Mo14Cr15Y2C15B6, b) Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20, c) Fe56.04Co13.45Nb5.5B25

Tab. 2: Wyliczony metodą Rietvelda udział fazy krystalicznej

| Stop | Wielkość frakcji

[µm] |

Udział fazy krystalicznej

[%] |

| (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 | <15 | 3 |

| 6 | ||

| 25 | ||

| 57 | ||

| Fe48Mo14Cr15Y2C15B6

|

<15 | 0 |

| 0 | ||

| 0 | ||

| 4 | ||

| Fe56.04Co13.45Nb5.5B25 | <15 | 2 |

| 11 | ||

| 67 | ||

| 92 |

Bibliografia:

[1] Y. Shen, Y. Li, C. Chen, H.-L. Tsai, 3D printing of large, complex metallic glass structures, Materials & Design 117 (2017) 213–222.

[2] H.Y. Jung, S.J. Choi, K.G. Prashanth, M. Stoica, S. Scudino, S. Yi, U. Kühn, D.H. Kim, K.B. Kim, J. Eckert, Fabrication of Fe-based bulk metallic glass by selective laser melting, Materials & Design 86 (2015) 703–708.

[3] Di Ouyang, N. Li, W. Xing, J. Zhang, L. Liu, 3D printing of crack-free high strength Zr-based bulk metallic glass composite by selective laser melting, Intermetallics 90 (2017) 128–134.

[4] Di Ouyang, W. Xing, N. Li, Y. Li, L. Liu, Structural evolutions in 3D-printed Fe-based metallic glass fabricated by selective laser melting, Additive Manufacturing 23 (2018) 246–252.

[5] S. Katakam, J.Y. Hwang, S. Paital, R. Banerjee, H. Vora, N.B. Dahotre, In Situ Laser Synthesis of Fe-Based Amorphous Matrix Composite Coating on Structural Steel, Metall and Mat Trans A 43 (2012) 4957–4966.

[6] N. Li, J. Zhang, W. Xing, Di Ouyang, L. Liu, 3D printing of Fe-based bulk metallic glass composites with combined high strength and fracture toughness, Materials & Design 143 (2018) 285–296.

[7] C. Suryanarayana, A. Inoue, Iron-based bulk metallic glasses, International Materials Reviews 58 (2013) 131–166.

[8] S.F. Guo, J.L. Qiu, P. Yu, S.H. Xie, W. Chen, Fe-based bulk metallic glasses, Appl. Phys. Lett. 105 (2014) 161901.