Aktualności

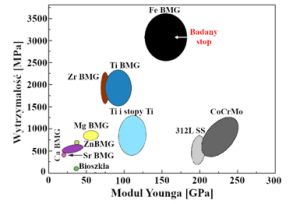

Szkła metaliczne są materiałem mającym cechy zarówno metali jak i szkieł. Charakteryzują się wysoką twardością i wytrzymałością, bardzo dobrą przewodnością elektryczną oraz wysoką odpornością na korozję. W celu osiągnięcia amorficznej struktury konieczne jest uzyskanie szybkości chłodzenia większych od krytycznych, która dla materiałów na bazie pierwiastków Co, Fe, czy Zr, wynoszą około 102 – 103 K/s. W celu uzyskania niższych prędkości chłodzenia konieczne jest zastosowanie pierwiastków charakteryzujących się wysoką ceną np. Pt. Jedną z podgrup szkieł metalicznych są szkła na bazie żelaza, charakteryzujące się wysoką wytrzymałością (rys.1) jak również niewysoką ceną pierwiastków stopowych.

Rys. 1 Wytrzymałość i moduł Younga wybranych materiałów na podstawie [1]

Główną wadą szkieł metalicznych na bazie żelaza jest brak wystarczającej plastyczności, co skutkuje pęknięciami powstającymi zarówno podczas samego procesu wytwórczego jak i w gotowych elementach po przekroczeniu graniczy wytrzymałości materiału bez wcześniejszego plastycznego odkształcenia, a więc ostrzeżenia o dochodzeniu do stanu krytycznego. Innym problem jest uzyskanie wystarczających prędkości chłodzenia w przypadku dużych elementów. Prowadzone są więc testy technik generatywnych, w których objętość topionego materiału w danej chwili jest niewielka, a celu uzyskanie dużych powierzchni proces powtarzany jest cyklicznie. Jedną z takich technik jest np. napawanie laserowe. W ramach badań testowano stop (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20, który charakteryzuje się odkształceniem plastycznym na poziomie 1.7% [2] Proszek do testów został wytworzony za pomocą atomizacji gazowej i następnie przesiany do pożądanej frakcji. Granulacja proszku została określona na poziomie: D10 – 40 µm, D50 – 58 µm, D90 – 107 µm. Wytworzony proszek był w większość sferyczny, choć widoczne są również pojedyncze aglomeraty (rys. 2). Na przekroju widać pory, których wielkość wzrasta wraz z wielkością cząstek proszku. Problem ten jest typowy dla proszków wytwarzanych ze szkieł metalicznych na bazie żelaza.

Rys. 2 Zdjęcie powierzchni wytworzonego proszku (a) oraz jego przekrój (b).

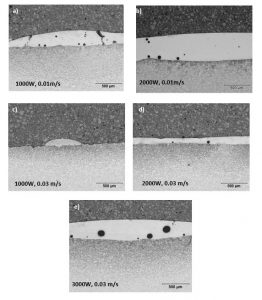

Proszek był następnie napawany przy różnych mocach i prędkościach skanowania lasera na podłoża stalowe. Z wykonanych powłok przygotowano zgłady metalograficzne, które poddano obserwacji za pomocą mikroskopu świetlnego i skaningowego.

Warstwy uzyskane przy badanych prędkościach skanowania zostały przedstawione na rysunku 3. W warstwach widoczna jest porowatość, która może być częściowo efektem porowatości wewnętrznej proszku. Moc 1000W okazała się zbyt mała by wytworzyć prawidłową warstwę. W przypadku prędkości skanowania 0.01m/s widoczne są prostopadle biegnące pęknięcia, natomiast w przypadku prędkości 0.03m/s powłoka nie została w ogóle wytworzona. W przypadku mocy 2000W uzyskano ciągłe warstwy z widoczną portowością. Zwiększenie prędkości skanowania skutkowało zmniejszeniem uzyskiwanej grubości ściegu. W przypadku dalszego zwiększania mocy lasera do 3000W widoczne jest zwiększenie porowatości jak również pęknięcie zaczynając się od powierzchni warstwy.

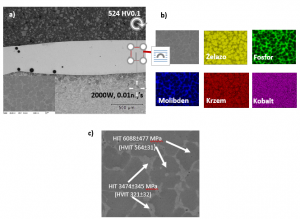

Mikrostruktura warstwy została przedstawiona na podstawie warstwy wykonanej przy 2000W, 0.01m/s. Można zaobserwować wyraźną segregację pierwiastków, a w szczególności żelaza, fosforu i molibdenu. Roztwór podstawowy Feα był wzbogacony w krzem, natomiast na jego granicach wykrystalizowała faza stała składająca się głównie z fosforu i molibdenu. Kobalt rozłożony był równomiernie w obydwu fazach. Badania wykonane za mocą testera nanotwardości z wgłębnikiem Berkovicza wykazało znaczne różnice w twardości obydwu faz. Twardość fazy wzbogaconej w fosfor była o około ~ 240HVIT niższa niż bazowy roztwór żelaza.

Rys. 3 Przekrój powłoki (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 naniesionej przy 1000W, 0.01m/s a), 2000W, 0.01m/s b), 1000W, 0.03m/s c), 2000W, 0.03m/s d), 3000W, 0.03m/s e),

Rozkład tego typu jest niekorzystny ze względu na niską temperaturę topnienia fosforu i tym samym skłonność do powstawania pęknięć na gorąco przebiegających po granicach ziaren. Uzyskana w tym przypadku twardość powłoki na poziomie ~ 500HV0.1 jest średnio o połowę niższa od twardości materiału w stanie amorficznym. W odróżnienie od źródeł [3-4] nie zaobserwowano obecności fazy amorficznej. Wszystkie powłoki były w całości skrystalizowane, co zostało potwierdzone za pomocą dyfraktometrii rentgenowskiej. Jest to prawdopodobnie związane z niska skłonnością do zeszklenia badanego proszku.

Rys. 4 Przekrój powłoki (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20 naniesionej przy 2000W, 0.01m/s a), rozkład pierwiastków w tej powłoce b), twardość poszczególnych faz.

Bibliografia

[1] Ibrahim M. Z., Sarhan A. A. D. , Shaikh M. O., Kuo T. Y., Yusuf F., Hamdi M., Investigate the Effects of the Laser Cladding Parameters on the Microstructure, Phases Formation, Mechanical and Corrosion Properties of Metallic Glasses Coatings for Biomedical Implant Application, Additive Manufacturing of Emerging Materials, 2018, 299-323

[2] Li F, Shen B, Makino A, Inoue A., Excellent soft-magnetic properties of (Fe,Co)-Mo-(P,C,B,Si) bulk glassy alloys with ductile deformation behavior, Applied Physics Letters, 2007, 91(23):234101−234103.

[2] Lua Y., Huanga G., Wangb Y., Lia H., Qina Z., Lua X., Crack-free Fe-based amorphous coating synthesized by laser cladding, Materials Letters, 2018, 210: 46-50

[3] Zhu Y.Y., Li Z.G., Li R.F., Li M., Daze X.L., Feng K., Wu Y.X., Microstructure and property of Fe–Co–B–Si–C–Nb amorphous composite coating fabricated by laser cladding process, Applied Surface Science 2013, 280: 50-54