Nanotechnologia

Siatki mają wiele zastosowań w technice optycznej i fotonice. Zwykłe siatki mogą być wytwarzane przy użyciu litografii interferencyjnej. Specjalne siatki z przesunięciem fazowym lub chirp są raczej wykonywane za pomocą narzędzi litograficznych Raith z wiązką elektronową. Lasery DFB do telekomunikacji optycznej są interesującym przykładem zastosowania specjalnego trybu wytwarzania wzoru: Modulated Beam Moving Stage („MBMS”- modulowana wiązka ruchoma podstawa).

Częstotliwość emisji lasera DFB (z rozłożonym sprzężeniem zwrotnym) musi być precyzyjnie określona zgodnie z jego późniejszym użyciem (typ sieci komunikacyjnej). Wymaga to, aby siatka DFB miała ogólną dokładność rastra w zakresie 0,1 nm lub lepszą.

To wymaganie może być spełnione dzięki technice Raith’a MBMS:

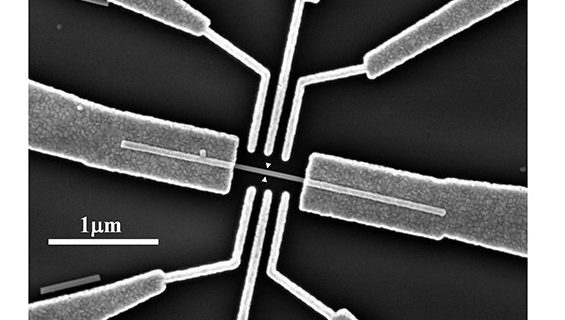

Podczas procesu generowania wzoru na podłożu wspierająca podstawa jest przesuwana w sposób ciągły wzdłuż wstępnie zdefiniowanej ścieżki. Poziom kontroli dokładności za pomocą tej metody jest znacznie zwiększony do zakresu <0,1 nm. Nawet skomplikowane struktury, takie jak siatki z przesunięciem fazowym, mogą być wytwarzane w ten sposób. Strategię wytwarzania wzoru przedstawiono na schemacie, na rysunku 1

Rys. 1. Strategia wytwarzania wzoru dla periodycznych siatek z przesunięciem fazowym

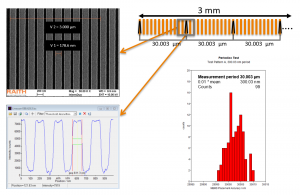

Aby ocenić dokładność struktur siatki, można zastosować rozszerzoną metrologię SEM:

SEM z precyzyjną kontrolą położenia próbki za pomocą interferometru laserowego może określić położenie np. co 100 linii siatki o rozdzielczości około 1 nm. Dzieląc zmierzoną odległość przez liczbę okresów, rozdzielczość pomiaru zwiększa się do około 0,01 nm.

Przykład takiego podejścia przedstawiono na rysunku 2: histogram pokazuje metrologię siatki z okresem docelowym 300,03 nm.

Rys. 2. Wyniki i metrologia okresowości siatki w wymiarach sub- nm. Statystyki dotyczące średniej odległości są bardziej precyzyjne niż bezpośrednia metrologia SEM (patrz: widok wykresu SEM).

Oprócz dużej dokładności tworzenia wzoru, czas generowania wzoru w trybie MBMS jest znacznie zredukowany w stosunku do klasycznego sposobu przy użyciu nieruchomej podstawy (płytki) w czasie naświetlania wiązką. Ponadto tryb MBMS jest bardzo łatwy w obsłudze dla operatora maszyny.

Więcej informacji o firmie RAITH (https://www.raith.com/) i trybie wytwarzania wzorów MBMS jest dostępne na stronie (https://www.raith.com/technology/stitch-free-lithography.html) i również bezpośrednio z lokalnego biura kontaktowego Raith’a: Katarzyna Piekarska, Arniki 22, 04-903 Warszawa, Poland, +4822 872 10 77, kasiapiekarska@home.pl.